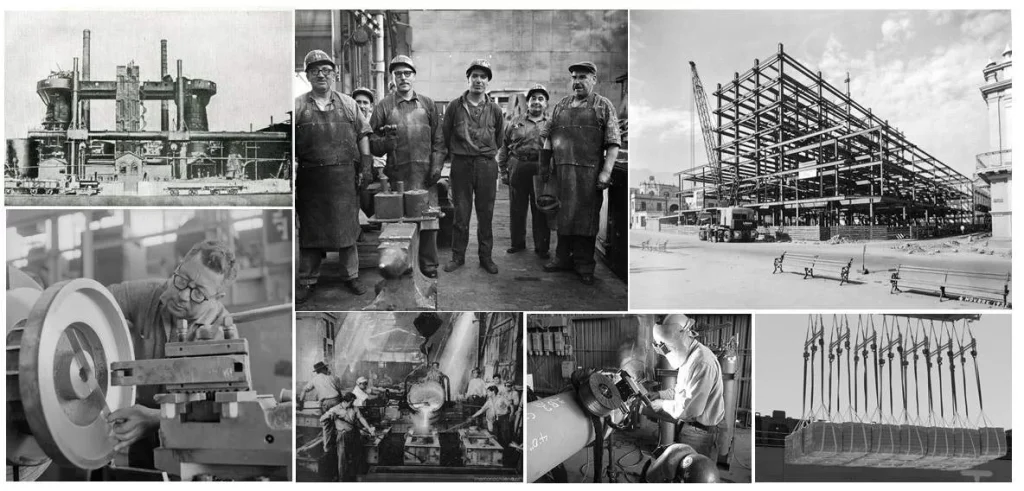

La fundición en hierro es un proceso metalúrgico esencial en la industria moderna. Su historia milenaria, junto con su eficiencia técnica y mecánica, han consolidado su uso en sectores como el automotriz, la construcción o la fabricación de maquinaria. En este artículo analizamos en profundidad su composición, los distintos tipos de fundiciones, su evolución histórica y su papel actual en el desarrollo industrial.

¿Qué es la Fundición en Hierro?

La fundición en hierro consiste en producir piezas metálicas vertiendo hierro fundido —una aleación con más de un 2% de carbono— en moldes de arena u otros materiales refractarios. Gracias a su bajo punto de fusión y a su buena fluidez, es un material ideal para obtener geometrías complejas con alta precisión dimensional.

Además, la fundición en hierro permite la producción en serie de piezas robustas y resistentes, con propiedades ajustables según la composición y el tratamiento térmico aplicados.

Composición y Tipos de Fundición en Hierro

La aleación básica está formada por hierro, carbono (2-4%) y silicio, además de pequeñas cantidades de manganeso, azufre o fósforo. En función de su microestructura y del tratamiento aplicado, podemos diferenciar las siguientes variantes:

Fundición Gris

La fundición gris se caracteriza por la presencia de grafito en forma de láminas o placas dentro de su microestructura. Esta configuración le confiere una excelente capacidad de amortiguación de vibraciones, buena maquinabilidad y una resistencia moderada. Es ideal para piezas que no están sometidas a grandes esfuerzos mecánicos pero que requieren estabilidad dimensional y buen comportamiento térmico, como bloques de motor, bancadas de máquinas, carcasas y estructuras.

Contiene grafito en forma de láminas.

Excelente capacidad de amortiguación de vibraciones.

Buena maquinabilidad.

Ideal para bloques de motor, bancadas de maquinaria y componentes estructurales.

Fundición Blanca

A diferencia de la gris, la fundición blanca no contiene grafito libre; el carbono se encuentra combinado formando cementita, lo que le otorga una superficie extremadamente dura y resistente al desgaste. Sin embargo, esta misma dureza la hace frágil frente a impactos. Se utiliza principalmente en revestimientos de molinos, rodillos, partes de bombas y otras aplicaciones donde la abrasión es elevada y no se requiere ductilidad.

El carbono se presenta como cementita, no como grafito libre.

Estructura muy dura y resistente al desgaste.

Utilizada en piezas sometidas a alta abrasión, como rotores o revestimientos.

Fundición Dúctil o Nodular

También conocida como fundición nodular, se fabrica añadiendo pequeñas cantidades de magnesio o cerio durante la colada, lo que provoca que el grafito se forme en esferas. Esta morfología es clave para conseguir una notable mejora en la resistencia a la tracción, alargamiento y tenacidad. La fundición dúctil es muy utilizada en componentes sometidos a cargas dinámicas o exigencias estructurales, como engranajes, ejes, carcasas de compresores, tapas de válvulas y piezas críticas del sector ferroviario y automotriz.

El grafito se presenta en forma esferoidal, gracias a la adición de magnesio.

Alta resistencia mecánica y buena elasticidad.

Ampliamente utilizada en la fundición de piezas para automoción, válvulas, engranajes y componentes estructurales.

Fundición Maleable

La fundición maleable se obtiene mediante un tratamiento térmico prolongado aplicado a piezas de fundición blanca, transformando la cementita en grafito en forma de nódulos irregulares. Como resultado, se mejora significativamente la tenacidad, ductilidad y resistencia al impacto. Este tipo de fundición es muy empleado en componentes de automoción, accesorios de tuberías, piezas de sujeción y elementos de maquinaria que requieren cierta flexibilidad mecánica.

Derivada de la fundición blanca mediante recocido térmico.

Mejora la tenacidad y ductilidad.

Apta para componentes sometidos a impactos, como racores, bridas o ejes.

Puedes consultar esta clasificación técnica de fundiciones publicada por ASM International para profundizar en las propiedades metalúrgicas de cada tipo.

Historia y Evolución de la Fundición en Hierro

La técnica de fundir hierro se remonta al siglo V a.C. en China. Posteriormente, su uso se extendió a Europa en la Edad Media, donde se empleó para fabricar cañones y herramientas agrícolas.

Durante la Revolución Industrial, la fundición en hierro fue clave en el auge de la infraestructura moderna. Ejemplos emblemáticos como el Puente de Hierro de Abraham Darby marcaron un antes y un después en la arquitectura metálica.

Con el tiempo, los avances tecnológicos han permitido refinar las aleaciones, mejorar la eficiencia térmica del proceso y optimizar la calidad de las piezas fundidas.

Aplicaciones Industriales de la Fundición en Hierro

Hoy en día, la fundición de hierro sigue siendo estratégica para una amplia gama de sectores industriales:

Automoción: Bloques de motor, culatas, discos de freno y diferenciales.

Maquinaria pesada: Bancadas, husillos, carcazas y elementos estructurales.

Obra civil y construcción: Tuberías, tapas de registro, columnas decorativas.

Energía e infraestructuras: Componentes para turbinas, bombas o generadores.

Gracias a sus propiedades mecánicas, a la facilidad de moldeado y a su buena relación coste-durabilidad, la fundición en hierro es una opción muy rentable para producciones en serie.

Innovación y Futuro de la Fundición en Hierro

Las tecnologías de fundición han evolucionado considerablemente. Hoy se emplean métodos más sostenibles, como la inyección de carbón pulverizado, hornos eléctricos y reciclaje de chatarra. Esto permite reducir el impacto ambiental y mejorar el control de calidad de cada lote de producción.

Además, el desarrollo de aleaciones avanzadas y técnicas de simulación por software (CAE) permite diseñar piezas más ligeras, resistentes y eficientes, optimizadas para su uso final desde la etapa de diseño.

La fundición en hierro representa una combinación perfecta entre tradición e innovación. Su capacidad para adaptarse a los requerimientos técnicos más exigentes y su eficiencia en la producción en masa la convierten en una solución esencial para el sector industrial moderno.

Ya sea para componentes mecánicos de alta precisión o para estructuras de gran escala, la fundición de hierro continúa siendo una tecnología clave con proyección de futuro.