El ZAMAK es una aleación de zinc, aluminio, magnesio y cobre ampliamente utilizada en la fundición a presión por su excelente resistencia mecánica, durabilidad y acabado estético. Desde su nacimiento en 1929, esta aleación ha cambiado radicalmente el panorama de la manufactura industrial. Gracias a su versatilidad y rendimiento, en la industria actual se ha convertido en un material clave en sectores como la automoción, la construcción, el diseño y la fabricación de componentes técnicos.

¿Qué es el ZAMAK?

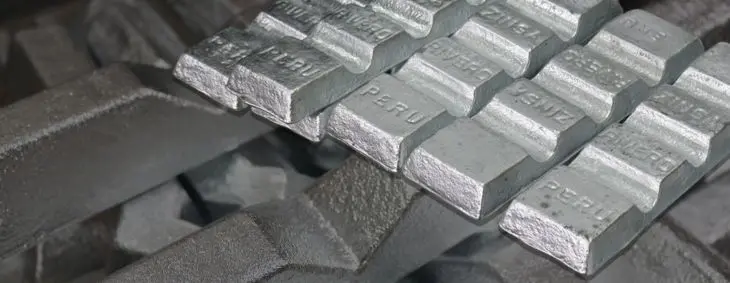

No es solo una aleación; es una familia de materiales con base en zinc que ha encontrado su mayor aplicación en la fundición a presión. A diferencia de otras aleaciones zinc-aluminio, contiene un 4% fijo de aluminio, lo que le proporciona una excelente estabilidad dimensional, resistencia y facilidad de moldeo.

Un aspecto crítico es la pureza del zinc utilizado, que puede alcanzar hasta el 99.99%. Esta pureza es fundamental para evitar fenómenos como la «peste del zinc» (corrosión intergranular), asegurando una larga vida útil y fiabilidad en las piezas industriales.

Conoce más sobre nuestra fundición a presión con ZAMAK en Mettcom.

Tipos de ZAMAK: Variaciones y Aplicaciones

Dentro de la familia, existen diferentes grados, cada uno adaptado a necesidades específicas de resistencia, ductilidad y coste:

ZAMAK 3

El más utilizado a nivel mundial. Representa más del 70% de las fundiciones de zinc en América del Norte. Ofrece una combinación equilibrada de propiedades mecánicas, estabilidad y coste. Ideal para piezas técnicas y decorativas en sectores como automoción, electrónica y menaje.

ZAMAK 2 (Kirksite)

Más resistente que el ZAMAK 3, es habitual en herramientas antichispa y moldes de bajo volumen. Su alta dureza lo convierte en la mejor opción cuando la durabilidad es una prioridad.

ZAMAK 5

Contiene más cobre que el ZAMAK 3, lo que le da mayor resistencia mecánica y dureza. Recomendado para componentes que requieren mayor resistencia estructural y resistencia a la corrosión.

ZAMAK 7

Más puro y con mayor fluidez que el ZAMAK 3, lo que permite fabricar piezas con detalles más finos y mayor ductilidad. Ideal para inyección a alta velocidad o geometrías complejas.

Usos del ZAMAK en las industria

Explora nuestros servicios de fabricación de componentes metálicos.

Gracias a su combinación única de resistencia, precisión y facilidad de acabado, se utiliza en una amplia gama de sectores industriales. Su excelente comportamiento en procesos de fundición a presión lo hace especialmente atractivo para fabricantes que buscan eficiencia, calidad superficial y durabilidad. A continuación, se detallan algunas de sus principales aplicaciones:

Componentes Automotrices: El ZAMAK se emplea en la fabricación de carcasas, conectores, manetas y elementos decorativos, donde se requiere rigidez estructural, buena resistencia a la corrosión y acabados visuales de alta calidad.

Accesorios de Baño y Cocina: Por su comportamiento en ambientes húmedos y su excelente respuesta a tratamientos superficiales, es ideal para grifería, soportes, bisagras, tiradores y herrajes con acabado cromado o niquelado.

Decoración y Mobiliario: Permite producir piezas detalladas con gran estabilidad dimensional, lo que lo hace perfecto para tiradores, bisagras decorativas, bases de lámparas y otros elementos ornamentales con exigencias estéticas y técnicas.

Industria Aeroespacial y Defensa: En estos sectores, se utiliza para componentes que deben combinar ligereza con alta precisión y resistencia a la tracción, como mecanismos internos, fijaciones o sistemas auxiliares.

Electrodomésticos y Electrónica: Gracias a su conductividad, estabilidad térmica y acabado elegante, se usa en chasis, soportes, mandos y estructuras internas de pequeños electrodomésticos y dispositivos electrónicos.

Ventajas del ZAMAK en la Fabricación Industrial

Lectura recomendada: EngineeringClicks – Advantages of Zinc Alloys – Comparativa técnica con otros materiales para fundición.

1. Alta relación resistencia-peso

Ofrece una gran resistencia a la tracción sin aumentar el peso del producto final. Ideal para reducir costes sin comprometer la calidad.

2. Excelente capacidad de acabado

El ZAMAK permite una amplia variedad de acabados superficiales: cromado, pintura, niquelado, lacado, etc. Esto lo hace perfecto para productos funcionales y estéticos.

3. Durabilidad y resistencia a la corrosión

Su composición y pureza le permiten resistir el desgaste y la oxidación incluso en entornos exigentes.

4. Precisión dimensional

En procesos de fundición a presión, el ZAMAK asegura tolerancias ajustadas y estabilidad dimensional, reduciendo la necesidad de mecanizados posteriores.

Tabla Comparativa de Tipos de ZAMAK

Tipo | Dureza | Ductilidad | Aplicación principal |

|---|---|---|---|

ZAMAK 2 | Alta | Media | Moldes y herramientas duraderas |

ZAMAK 3 | Media | Alta | Uso general, piezas decorativas |

ZAMAK 5 | Alta | Media | Componentes estructurales |

ZAMAK 7 | Media | Muy Alta | Geometrías complejas, alta fluidez |

Conclusión: ¿Por Qué Elegir ZAMAK?

Es una aleación de zinc extremadamente versátil, resistente y estética, ideal para componentes industriales fabricados por fundición a presión. Su capacidad para ofrecer precisión, durabilidad y acabados de calidad lo convierte en una solución perfecta para ingenieros, diseñadores y fabricantes exigentes.

En Mettcom utilizamos ZAMAK de alta pureza en nuestros procesos de fundición, garantizando resultados óptimos para cada proyecto. ¿Necesitas piezas técnicas a medida? Contáctanos y te ayudaremos a encontrar la mejor solución para tu industria.